ĐỘI NGŨ – CON NGƯỜI

| KỸ THUÂT VIÊN VẬN HÀNH: 10 nhân sự

2-10 năm kinh nghiệm |

KỸ THUÂT VIÊN LẮP ĐẶT: 25 nhân sự

1-10 năm kinh nghiệm |

KỸ THUẬT ĐO KIỂM: 7 nhân sự

1-10 năm kinh nghiệm |

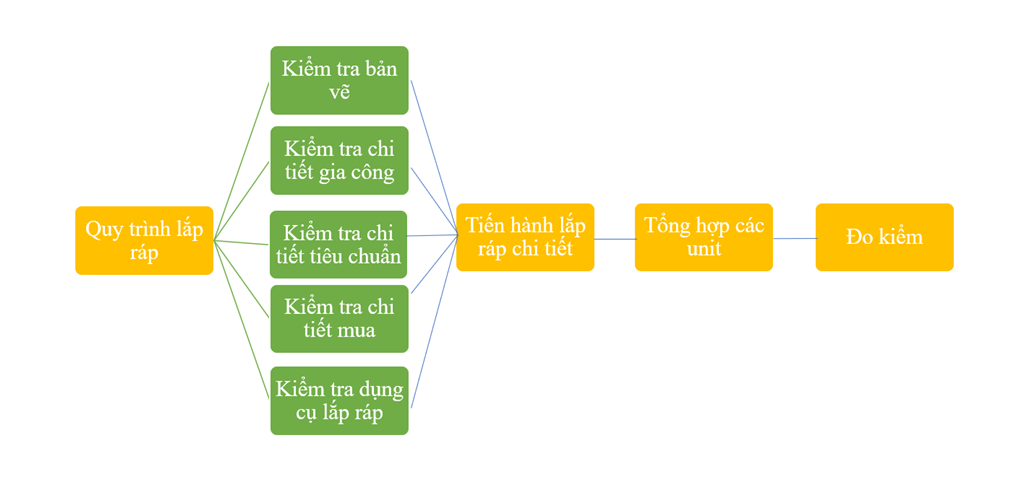

QUY TRÌNH LẮP RÁP

Bắt đầu quy trình bằng việc tiến hành kiểm tra các yếu tố đầu vào, bao gồm:

– Kiểm tra bản vẽ: Đảm bảo bản vẽ kỹ thuật đầy đủ, đúng phiên bản và phù hợp với yêu cầu kỹ thuật.

– Kiểm tra chi tiết gia công: Xác nhận các chi tiết đã được gia công đúng kích thước, hình dạng và bề mặt theo yêu cầu.

– Kiểm tra chi tiết tiêu chuẩn: Đối với các linh kiện tiêu chuẩn như bulong, ốc vít, bạc đạn,… cần kiểm tra về chủng loại, quy cách và chất lượng.

– Kiểm tra chi tiết mua: Đánh giá các chi tiết được mua ngoài để đảm bảo phù hợp với thiết kế và chất lượng mong muốn.

– Kiểm tra dụng cụ lắp ráp: Xác nhận các dụng cụ, thiết bị sử dụng trong quá trình lắp ráp hoạt động tốt và đầy đủ.

Sau khi tất cả các yếu tố đầu vào được kiểm tra đạt yêu cầu, tiến hành lắp ráp chi tiết theo đúng trình tự và kỹ thuật.

Sau khi hoàn tất lắp ráp từng chi tiết, tiến hành tổng hợp các unit (cụm chi tiết hoặc cụm máy) để tạo thành một hệ thống hoặc sản phẩm hoàn chỉnh.

Cuối cùng, thực hiện đo kiểm toàn bộ sản phẩm sau lắp ráp để đảm bảo độ chính xác và chất lượng tổng thể theo yêu cầu kỹ thuật.

QUY TRÌNH ĐO KIỂM

1. Mục đích

Đảm bảo đồ gá hàn được chế tạo, lắp ráp đúng thiết kế, đáp ứng yêu cầu kỹ thuật và chất lượng, phục vụ quá trình hàn đạt độ chính xác cao.

2. Phạm vi áp dụng

Áp dụng cho toàn bộ các loại đồ gá hàn trong xưởng chế tạo, lắp ráp cơ khí, công nghiệp phụ trợ hoặc các dây chuyền hàn tự động.

3. Tài liệu tham khảo

– Bản vẽ thiết kế đồ gá hàn.

– Tiêu chuẩn dung sai, tiêu chuẩn kỹ thuật nội bộ.

– Hướng dẫn vận hành máy đo kiểm (nếu có).

4. Trang thiết bị đo kiểm

– Thước cặp, thước đo chiều cao.

– Đồng hồ so, căn lá, dưỡng kiểm.

– Máy đo tọa độ 3D (CMM) (nếu cần độ chính xác cao).

– Các dụng cụ đo kiểm chuyên dụng khác.

5. Nội dung quy trình

5.1. Chuẩn bị đo kiểm

Tiếp nhận đồ gá hàn đã hoàn thiện sơ bộ.

Vệ sinh bề mặt đồ gá, loại bỏ bụi bẩn, bavia.

Chuẩn bị đầy đủ bản vẽ thiết kế, dụng cụ đo kiểm phù hợp.

5.2. Đo kiểm kích thước

– Đo tổng thể: Kích thước chính, chiều dài, chiều rộng, chiều cao.

– Đo chi tiết: Khoảng cách các chốt định vị, vị trí kẹp giữ, các bề mặt tiếp xúc.

– So sánh kết quả đo với bản vẽ thiết kế.

5.3. Kiểm tra độ song song, vuông góc

– Dùng đồng hồ so hoặc thước đo góc kiểm tra các bề mặt quan trọng.

– Đảm bảo các mặt phẳng vuông góc, song song đạt dung sai cho phép.

5.4. Kiểm tra tính năng lắp ráp

– Lắp thử các chi tiết mẫu lên đồ gá.

– Kiểm tra độ ổn định, khả năng định vị, kẹp chặt.

– Đảm bảo đồ gá vận hành trơn tru, an toàn.

5.5. Xử lý sai lệch

– Nếu phát hiện sai số vượt dung sai cho phép, lập phiếu yêu cầu sửa chữa.

– Sửa chữa, tinh chỉnh và đo kiểm lại cho đến khi đạt yêu cầu.

6. Hoàn thiện và lưu hồ sơ

– Ghi nhận kết quả đo vào biên bản đo kiểm.

– Lưu biên bản kèm theo bản vẽ, hình ảnh nếu cần.

– Chuyển đồ gá đạt chuẩn sang bộ phận sản xuất.

7. Biểu mẫu & hồ sơ

– Phiếu kiểm tra đồ gá.

– Biên bản nghiệm thu đồ gá.

– Bảng theo dõi sửa chữa/hiệu chỉnh.

8. An toàn lao động

– Luôn sử dụng thiết bị bảo hộ khi đo kiểm.

– Vận hành máy móc đo kiểm đúng quy trình.

– Đặt đồ gá chắc chắn, tránh rơi vỡ.

QUY TRÌNH QC – Kiểm tra chất lượng sản phẩm

Tiếp nhận sản phẩm cần kiểm tra

– Nhận sản phẩm từ bộ phận sản xuất sau công đoạn gia công hoặc lắp ráp.

– Kiểm tra tình trạng vật lý ban đầu của sản phẩm (không cong vênh, rỉ sét, hư hỏng…).

Xác nhận bản vẽ & tiêu chuẩn kỹ thuật

– Đối chiếu với bản vẽ kỹ thuật, yêu cầu kỹ thuật và tiêu chuẩn kiểm tra (ISO, JIS, TCVN,…).

– Chuẩn bị các dụng cụ đo phù hợp: thước cặp, panme, đồng hồ so, máy đo 3D CMM, máy đo độ nhám, v.v.

Tiến hành kiểm tra kích thước

– Kiểm tra kích thước tổng thể (chiều dài, rộng, cao).

– Kiểm tra kích thước chi tiết: lỗ, rãnh, bề mặt gia công, độ song song, độ đồng tâm…

– So sánh với dung sai theo bản vẽ.

Kiểm tra ngoại quan

– Kiểm tra bề mặt: có vết nứt, rỗ, ba via, trầy xước hay không.

– Kiểm tra mối hàn nếu có: độ đồng đều, không rỗ khí, nứt hàn…

– Kiểm tra lớp sơn, mạ: độ phủ, bong tróc, đều màu.

Kiểm tra tính năng (nếu có)

– Lắp ráp thử nghiệm hoặc kiểm tra chức năng vận hành cơ bản (đối với chi tiết có yêu cầu lắp).

– Đo lực, moment, độ đàn hồi, khả năng chịu tải… nếu được yêu cầu.

Ghi nhận kết quả

– Ghi kết quả kiểm tra vào phiếu kiểm tra chất lượng (QC Checklist) hoặc phần mềm quản lý chất lượng.

– Đánh giá ĐẠT / KHÔNG ĐẠT cho từng mục kiểm tra.

Phân loại sản phẩm

– Sản phẩm đạt: chuyển tiếp đến kho hoặc công đoạn tiếp theo.

– Sản phẩm không đạt: đánh dấu, cách ly và lập phiếu báo lỗi / phiếu NCR chuyển về bộ phận liên quan xử lý.

Báo cáo và lưu trữ

– Báo cáo kết quả kiểm tra hàng ngày/tuần.

– Lưu hồ sơ kiểm tra theo quy định ISO/QA để truy xuất khi cần.

CƠ SỞ VẬT CHẤT VÀ MÁY MÓC